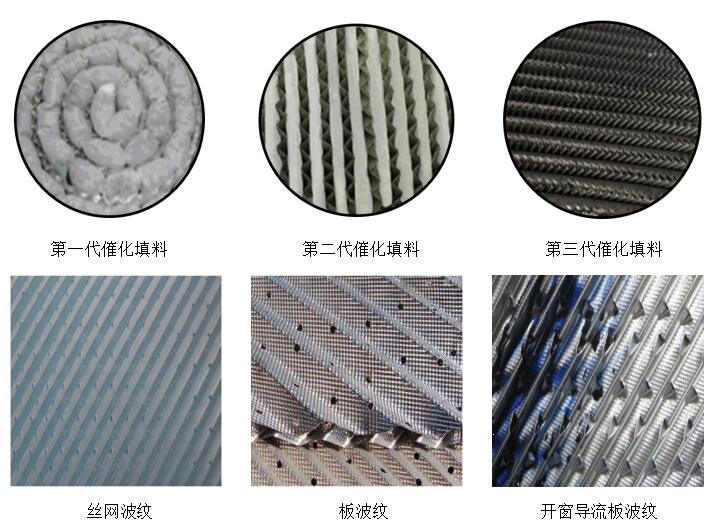

催化精馏过程是非均相反应过程,气液两相在催化填料上发生反应和分离,反应产物得到及时分离,使反应与分离得到相互强化。催化精馏塔内催化剂的装填方式直接影响反应精馏过程的效率。第一代催化填料技术是捆扎包技术,其汽液分布不均、催化效率较低。第二代催化填料技术是将规整填料和催化剂包有机结合,通过优化催化剂层的尺寸实现了对塔内汽液流动的有效控制,但仍存在催化剂效率及传质效率偏低等问题。第三代催化填料技术一方面采用了开窗导流结构,另一方面将催化剂与颗粒填料按优化的比例混合装填于金属丝网中并与规整填料复合,实现传质和反应过程的强化。第三代催化填料不仅压降低、传质效率高,而且显著提高催化剂利用率。第三代催化填料的催化剂利用率可高达85%,通量提高50%以上,不仅节约了催化剂用量,而且可显著降低塔径;在多晶硅行业二氯二氢硅反歧化催化精馏、轻汽油醚化催化精馏等工艺中得到广泛应用。